产品目录

液体涡轮流量计

液体流量计

水流量计

油流量计

气体涡轮流量计

椭圆齿轮流量计

电磁流量计

涡街流量计

蒸汽流量计

孔板流量计

旋进旋涡流量计

热式气体质量流量计

转子流量计

浮子流量计

靶式流量计

气体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

推荐产品

联系我们

- 金湖凯铭仪表有限公司

- 联系电话:15195518515

- 在线客服:1464856260

- 电话:0517-86801009

- 传真号码:0517-86801007

- 邮箱:1464856260@qq.com

- 网址:http://www.bubu8.com

- 地址:江苏省金湖县理士大道61号

宽量程气体涡轮流量计的工作原理及设计思想

发布时间:2021-01-17 15:38:10 点击次数:2496次

摘要:介绍了一种国产宽量程气体智能涡轮流量计的工作原理及涡轮的设计思想,阐述了零阻力信号检测法和仪表系数的非线性修正法,并给出了室内检定和工业现场的试验数据。检定结果表明,该流量计与进设备的计量结果基本一致。目前这种国产流量计已开始投入实际应用。

一、流量计概述

近年来,随着各行业对成本核算、贸易往来、节约能源、自动控制等工作的重视,用户对流量测量的需求日益增多,同时对流量计的测量精度、量程比、适用介质等技术指标提出了越来越高的要求。由于城市燃气管网遍布于整个城市,考虑到供气安全、管道的沿程压力损失等问题,管道中的介质(液化天然气、煤制气)一般压力较低、流速不高、因此其流量测量有固有的特殊性。另外,因为用气高峰和低谷时的管道内流量差距非常大,所以需要一种量程宽、测量下限低的流量测量仪表。目前,国内外宽量程气体流量计主要有以下几种。

(1)腰轮式(罗茨式)气体流量计。这是一种体积式测量仪表。具有测量下限低、量程宽、精度高、与介质物性参数关系不紧密等优点。但对气体的洁净程度要求较高,使用中需要加装过滤装置,并需要经常清洗。

(2)热式气体质量流量计。该流量计是利用气体传热性能与其质量流量的关系测量流量,可测量很低的流速,具有较宽的测量范围,并具有一定的抗杂质能力,是近年来发展很快的一种流量计。但由于其工作原理的局限性,易受气体成分变化的影响,因此只适用于成分比较稳定的气体流量测量。

(3)涡轮气体流量计。该流量计是利用叶轮在气体推动下的转动来测量气体的流量,具有一定的抗杂质能力,并且不受气体成分变化的影响。该种流量计在国外使用较多,而国产涡轮流量计由于其流量下限较高,因此很少在城市燃气管网上使用。

目前,国外生产的涡轮流量计有,IGM国际气体测控公司的满管式气体涡轮流量计,精度在Qmin~0.2Qmax时为±2%(用户要求时可达±1%),在0.2Qmax~Qmax时为±1%(用户要求时可达±0.5%),流速测量范围为0.3~15m/s;EFL电气流量仪表有限公司的插人式气体涡轮流量计精度为±2%,流速测量范围为0.3~20m/s。

国内生产的气体涡轮流量计技术指标为,满管式涡轮流量计的流速测量范围为4~26m/s,精度为±1.5%;插人式涡轮流量计的流速测量范围为3~15m/s,精度为±2.5%

与国外同类产品相比,国内产品在流速测量的下限这一指标上具有较大的差距,而这一指标在城市燃气管网的流量测量中*为重要。

为提高涡轮流量计的量程比和扩展其测量下限,研制出了一种宽程、程低流速气体的涡轮流量计。这种涡轮流量计的精度在Qmin~0.2Qmax时为±2%,在0.2Qmax~Qmax时为±1.5%,流速测量范围为0.3~10m/s。这种流量计为插入式结构,适用于φ100~200口径的管道,并具有维护方便的优点。该流量计于1998年通过了天津市技术监督部门的性能测试,已开始应用于城市燃气管网的流量测量。

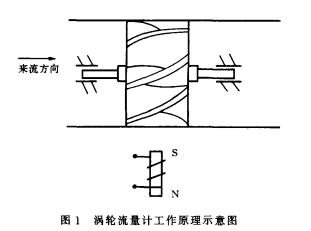

二、涡轮流量计工作原理

涡轮流量计的工作原理示意图如图1所示。在管道中心安放一个涡轮,流体通过时冲击涡轮叶片,对涡轮产生驱动力矩,使涡轮克服摩擦力矩和流体阻力矩而产生旋转,其旋转角速度与流体流速正相关。 由检测探头检测出叶片转动频率,输入流量显示积算仪得到瞬时流量和累计流量。

为适应城市燃气管网的流量测量要求,应尽量拓宽流量测量的下限,即尽量降低涡轮流量计的始动流量qmin。建立了一种涡轮流量计的理论模型。在流体处于定常流状态时,涡轮在流体的驱动力矩Tr作用下转动,阻力矩包括轴与轴承之间摩擦产生的机械摩擦阻力矩Trm、涡轮与流体之间产生的流体阻力矩Trf,以及检测探头对涡轮产生的电磁阻力矩Trt,并应有以下平衡关系:

Tr=Trm+Trf+Trt (1)

由流体力学可知,当流体的流动处于湍流状态时,流体产生的摩擦力正比于流速的平方;当流动处于层流状态时,其摩擦力正比于流速,所以摩擦力均正相关于流速。当涡轮刚启动而处于始动流量附近时,显然Trf趋近于零。故在分析始动流量时可不考虑流体摩擦产生的阻力,而仅考虑机械摩擦和电磁阻力即可。

三、涡轮的设计与研究

涡轮流量计的流量计算可采用式(2):

式中

qv-瞬时流量,m3/s;

F-涡轮叶片产生的信号频率,Hz;

K-仪表系数,1/m3。

在涡轮的设计方法中,*先要考虑的是尽量保证仪表系数的线性度,然后才能用式(2)进行流量计算。为了满足线性度的要求,叶片一般设计成按图1所示的螺旋状叶片。在涡轮的研究中,对于流量计的信息处理采用了计算机技术,可以对仪表系数的非线性进行实时修正。这就给叶片结构的设计提供了更广阔的空间,即设计时可以完全不考虑线性问题,而只考虑能产生足够大的驱动力矩和尽量小的摩擦力矩即可。

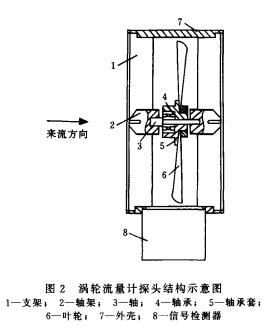

在经过系列研究和实验之后,涡轮*终采用了由图2所示的结构。叶片类似于风扇叶片的形状,倾角45°,由0.3mm厚的不锈钢薄板整体冲压而成,叶片数量为20片。这种形状的叶片虽然非线性较大,但重量相对较轻,这对于降低始动流量很有好处,而其非线性则可通过单片机进行曲线拟合的方法予以修正。

由图2可以看出,这种涡轮没有采用前后两个轴承的结构,而是采用了单轴承式结构。轴承采用了进口的微型滚动轴承。轴为固定不动,单轴承安装在轴的中间,由轴承套固定叶片。这种结构不仅减少了轴承引入的机械摩擦,而且还克服了因前后轴承不同心而产生的阻力。另外,这种结构也有利于轴承的防尘,密闭性更好。

四、检测探头的研究

一般涡轮流量计采用内部嵌有永久磁钢的线圈作为检测探头。叶片转动时切割磁力线产生感生电势,该电势藕合到线圈中,在线圈两端可产生相应的周期性变化的感应电势。当涡轮转速很低时,可以观察到它的转动不稳定。当叶片运动到磁钢附近时,会出现一个减速甚至停顿的过程,这是由永久磁钢对叶片的吸引力即电磁阻力造成的,因而在研究涡轮的转速特性时,电磁阻力是一个必须予以重视的问题。

检测探头内部嵌有一个软磁性材料的线圈,其工作原理是以电涡流为基础。在线圈中通以高频激励信号,周围产生一个高频交变磁场。当叶片处于这一磁场中时,叶片中就会产生电涡流。之后,该电涡流会产生一个阻碍高频交变磁场叭变化的磁场,进而作用在线圈上,对高频激励信号的幅度与频率予以调制。经信号处理电路,可反映叶片的频率变化。

该检测过程可等效为,将线圈和叶片看作为一个电感L的原边和次边,L由线圈的自感L1、叶片的自感L2以及它们的互感M构成。当叶片离开线圈时,L中仅存在L1;当叶片处于线圈位置时,由于互感M的作用,感抗L是变化的,而L作为LC振荡电路中的电感元件,它的变化将改变振荡电路信号的幅度与频率。

采用这一电磁激励结构,由于不产生电磁引力,因此不存在电磁阻力,即

Tre=0

五、非线性修正的研究

如前所述,为了降低涡轮的始动流量qtmin,并降低仪表系数K较大的非线性,如何对非线性进行修正就是一个需要解决的重要问题。

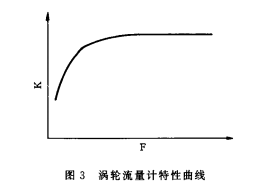

根据**计量检定规程对速度式流量计检定点的规,检定点包括7个点,即qmin、0.07 qmax、0.15 qmax、0.25qmax、0.4 qmax、0.7qmax和qmax。检定点的数量是有限的7个,而流量计在使用中,流量测量在qmin~qmax范围内为任意的。这样,流量计的检定点和 非检定点就会远远超过7个。图3给出了仪表系数K与信号频率F(或流量q)的典型非线性趋势。

显然不能再沿用平均仪表系数计算流量的方法,而应该用式(3)来计算在对应频率信号F时的仪表系数K,再用式(2)计算流量。

K=f(F) (3)

该拟合公式的具体形式可用两种方法求取,即折线法和*小二乘方法。

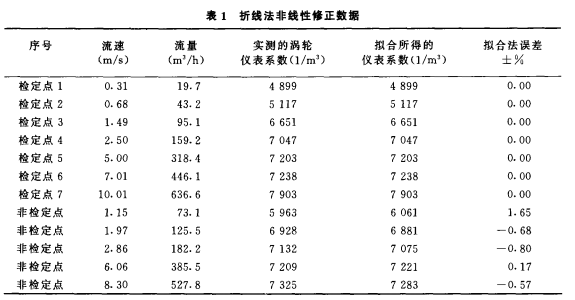

折线法是指将每两个相邻检定点用直线相连接。显然,在检定点上,其拟合误差为零,然而在非检定点上具有较大误差。表1给出了一组典型的折线法非线性修正拟合数据。

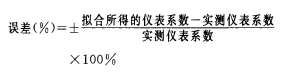

拟合误差的计算公式为

从表1可见,在非检定点处的*大拟合误,差达到±1.65%。

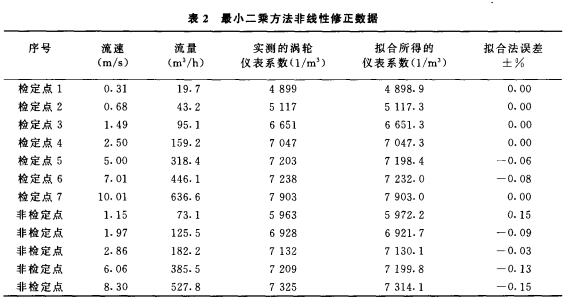

*小二乘方法得到的是一条连续曲线,其原则是使各检定点到该曲线的误差平方和为*小。由于检定点上得到的数据并非标准值,其本身也具有一定的误差,而且实际使用的涡轮流量计K-F特性曲线应该是连续的、平滑的,因此尽管在检定点处的拟合误差不一定等于零,但用*小二乘方法得到的连续曲线应该能更好地反映K-F关系的本质。表2给出了用*小二乘方法得出的一组非线性修正拟合误差数据。

由表2可见,*大拟合误差仅为±0.15%,远优于折现法的拟合误差结果。

六、涡轮流量计的应用

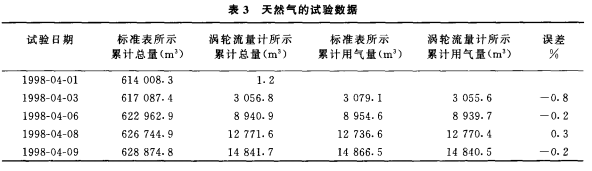

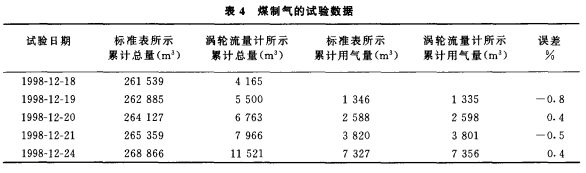

仪表样机于1998年在天然气和煤制气调压站进行了试验运行。在试验管道上,均串联美国德莱塞仪表公司的罗茨表气体流量计(其精度为±1%)作为标准表进行了比对。表3、表4分别给出了天然气和煤制气流量计试验数据。

从试验结果可以看出,宽量程气体涡轮流量计的计量结果与价格昂贵的进口罗茨式仪表的计量结果基本一致,该流量计可以用于城市燃气管网的流量计量。

相关资讯

- 气体涡轮流量计安装直管段要求

- 气体涡轮流量计的结构与工作原理

- 气体涡轮流量计的产品特点和适用范围

- 气体涡轮流量计选型指南与外形尺寸

- 气体涡轮流量计使用环境

- 气体涡轮流量计使用注意事项

- 气体涡轮流量计怎么清洗

- 气体涡轮流量计适用范围

- 气体涡轮流量计为什么要加油

- 气体涡轮流量计波动大解决办法

- 气体涡轮流量计安装距离要求

- 气体涡轮流量计安装注意事项

- 气体涡轮流量计应用范围

- 气体涡轮流量计常见故障有哪些

- 提高气体涡轮流量计精度的方法

- 气体涡轮流量计精度等级

- 气体涡轮流量计的技术参数

- 气体涡轮流量计不准原因

- 气体涡轮流量计的优缺点

- 气体涡轮流量计的用途

- 气体涡轮流量计接线图

- 气体涡轮流量计种类

- 用气体涡轮流量计测量天然气流量

- 气体涡轮流量计的优点

- 气体涡轮流量计使用方法

- 气体涡轮流量计的选型表

- 气体涡轮流量计结构图

- 影响气体涡轮流量计测量精度的因素及措施

- 气体涡轮流量计维护保养

- 气体涡轮流量计特点