产品目录

液体涡轮流量计

液体流量计

水流量计

油流量计

气体涡轮流量计

椭圆齿轮流量计

电磁流量计

涡街流量计

蒸汽流量计

孔板流量计

旋进旋涡流量计

热式气体质量流量计

转子流量计

浮子流量计

靶式流量计

气体流量计

超声波流量计

磁翻板液位计

浮子液位计

浮球液位计

玻璃管液位计

雷达液位计

超声波液位计

投入式液位计

压力变送器

差压变送器

液位变送器

温度变送器

热电偶

热电阻

双金属温度计

推荐产品

联系我们

- 金湖凯铭仪表有限公司

- 联系电话:15195518515

- 在线客服:1464856260

- 电话:0517-86801009

- 传真号码:0517-86801007

- 邮箱:1464856260@qq.com

- 网址:http://www.bubu8.com

- 地址:江苏省金湖县理士大道61号

伞集流三相流涡轮流量计动态测量特性模型建立

发布时间:2020-11-26 08:03:36 点击次数:1997次

摘要:伞集流器存在非均衡及非线性的油气水三相流流体漏失,致使伞集流后测量通道内流型复杂多变,建立三相流涡轮流量计物理模型存在困难。基于伞集流涡轮流量计与放射性密度-持水率计组合仪在油气水三相流流动环中的动态试验结果,建立了三相流涡轮流量计统计测量模型,该模型考虑了三相流等效“气液”滑脱速度及流动密度因素,回避了复杂流型对测量模型影响。该模型预测三相流总流量过程相对简单,且具有良好的计算结果收敛特性。检验结果表明,伞集流涡轮流量计与放射性密度-持水率计组合测量可以有效地测量油气水三相流总流量。

为了适应油井油气水三相流产出剖面生产测井需要,大庆油田在原来皮球集流三相流生产测井组合仪基础上,研制成功了遥测伞集流油气水三相流生产测井组合仪,该仪器采用了具有64根伞筋及90%集流度的伞集流器,并将耐压指标提高到30MPa,耐温指标提高到125℃,采用遥测技术实现了井温仪、压力计、涡轮流量计、放射性持水率-密度计等多种传感器的组合测量。与皮球集流油气水三相流涡轮流量计测井解释方法相比,由于伞集流器存在非均衡及非线性的三相流体漏失,导致集流后过流通道内油气水三相流相间滑脱效应及流态变化复杂。三相流相间界面相互作用机理十分复杂,从理论上难以直接建立伞集流油气水三相流涡轮流量计测量物理模型。

井下多相流测井解释模型可分为统计模型、物理模型、*优化模型及软测量模型。统计模型直接从含有几个物理量的测量数据出发,运用回归分析方法处理这些物理量之间的统计关系,这种方法在物理量之间关系不太复杂且已知大量测试样本数据情况下,能够较方便地获取多相流流动参量之间的统计结果。物理模型则是从多相流动机理出发,建立已知量与待求量之间的数学关系。但是,由于多相流紊流程度高,且流动不稳定及流型多变,所以,目前仍无法在充分考虑各种参数情况下,用较严格的多相流体力学方法精确求解流动参量,需对实际物理过程进行简化,简化模型与实际物理过程之间差异决定了所建模型的可靠程度。20世纪90年代,Schlumberger*先把*优化分析技术用于多相流测量信息处理,这种方法是根据仪器响应方程来构建实际测量值与理论值差值大小的误差函数,并利用优化算法寻找待求变量的*优解,正确表达传感器响应方程及采用先进计算智能技术是优化方法的关键环节。郭海敏及钟兴福等曾将该方法应用于大庆油田皮球集流型环空三相流测井资料解释。

基于伞集流油气水三相流测井组合仪在大庆油田多相流模拟装置上的动态响应试验,本文考察了影响伞集流涡轮流量计测量特性的油气水三相流参数之间理论关系,建立了伞集流油气水三相流涡轮流量计统计测量模型,模型中考虑了影响涡轮流量计响应特性的等效“气液”滑脱速度及流动密度因素,模型试验结果表明,伞集流涡轮流量计与放射性持水率-密度计组合仍然可以有效地测量油气水三相流总流量。

1、伞集流三相流涡轮流量计动态测量特性

伞集流油气水三相流测井组合仪自下而上是伞集流器、涡轮流量计、持水率-密度计、井温压力短节和遥测短节。伞集流器张开后,井内流体进入测量通道,由涡轮流量计测量体积流量,由持水率-密度计测量密度和持水率,然后流体流出测量通道,井温压力计用来测量井内的温度和压力。该仪器仍然采用109 Cd放射源发射的γ和X射线分别确定三相流平均混合密度和持水率,新设计的持水率-密度计在流道结构、密封准直器结构和放射源结构等方面做了优化,改善了其动态响应特性。

伞集流三相流测井组合仪在多相流模拟井中的动态实验是在大庆生产测井研究所进行的,垂直上升管中三相流流动工况范围:水流量为1.5~42m³/d;油流量为1.5~42m³/d;气流量为0~48.9m³/d;总流量为15~70m³/d;流动密度为0.3~0.7g/cm³;含气率为28.3%~71.8%;含水率为10%~60%;含油率为10%~60%。实验共测取了120组按分相流量配比的三相流实验点。

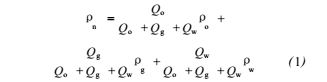

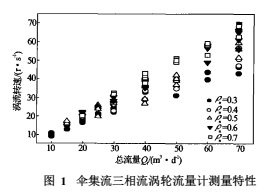

图1为伞集流条件下涡轮流量计在油气水三相流条件下涡轮转速与配比三相流流动密度ρn及总流量Qt之间的实验关系。油气水三相流流动密度ρn定义

式中,ρo、ρg、ρw分别为油密度、气密度及水密度;Qo、Qg、Qw分别为油流量、气流量及水流量。从图1中可以看出,对同一个流动密度ρn值,涡轮转速随三相流总流量Qt增加而增加,但二者并非是简单的线性关系;对不同的流动密度ρn值,涡轮转速与总流量Qt变化规律是不同的,且随着流动密度ρn增加,涡轮转速随总流量Qt变化的灵敏度也在增加。

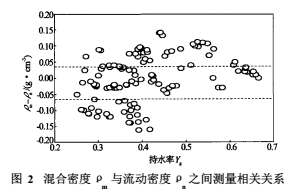

我们希望用测量的三相流混合密度ρm来表示流动密度ρn,但是,这二者在实验测量关系上呈现复杂变化关系(见图2),需要从多相流流动模型出发,依托密度-持水率计在模拟井中的动态测量结果,来建立确定三相流流动密度的数学模型。

2、伞集流三相流涡轮流量计模型建立

2.1伞集流三相流涡轮流量计统计模型

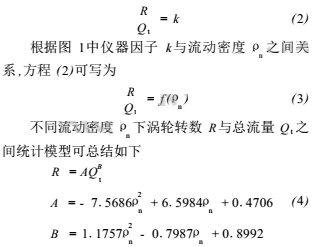

定义伞集流三相流涡轮流量计仪器因子为

式中,系数A与B均随流动密度ρm变化,图3及图4给出了其实验拟合关系。为了从方程(4)中求解得到油气水三相流总流量,需要根据密度-持水率计测量数据确定三相流流动密度ρm的数学模型。

2.2集流后过流通道内三相流流动密度模型及总流量预测

流动密度ρm是求解总流量的关键,若要提高总流量预测精度,必须提高流动密度ρn的预测精度。

考虑到集流后中心过流通道内油水相间滑脱影响较小,所以,在建立三相流流动密度模型时,仅考虑等效“气液”相间滑脱的影响。

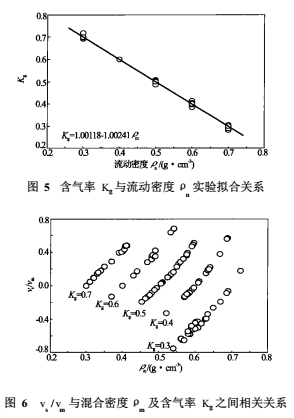

由滑脱速度定义有

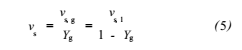

对全部120组油气水三相流实验测量数据进行考察,发现含气率Kg与流动密度ρm有良好的线性关系(见图5),即有

Kg=1.00118-1.00241ρn (11)

联立式(10)及式(11),并结合密度-持水率计在三相流模拟井中实验数据,可得滑脱速度与混合速度

比值vs/vm与混合密度ρm、含气率Kg之间的实验拟合关系(见图6)。可以看出对于相同的含气率Kg,vs/vm随着混合密度ρm的增大而增大,从物理上可以理解为随着气液流型向泡状流方向发展,其相间滑脱影响也逐渐增大。

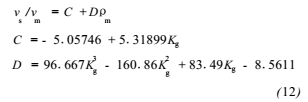

对于图6中数据点进行回归分析,可得到流动密度数学模型

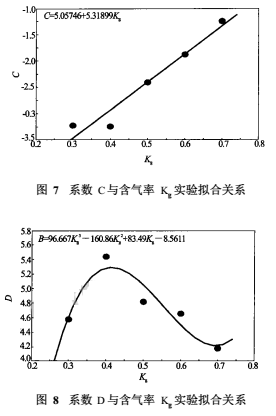

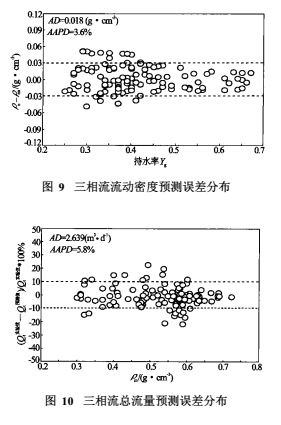

其中,系数C及D随含气率Kg的实验拟合关系如图7及图8所示。联立式(10)、(11)及(12),采用迭代求解法就可以计算得到三相流流动密度值。图9为计算得到的流动密度与模拟井实验标定的流动密度比较结果。可以看出,绝大部分实验点的流动密度预测偏差落在-0.03与0.03误差线之间(图9中ρnn表示预测流动密度,ρn为模拟井标定流动密度),其绝对平均误差为AD=0.018g/cm³,绝对平均相对误差为AAPD=3.6%,与图2所示的实验关系相比,其三相流流动密度的预测精度是令人满意的。联立方程(4)、(10)、(11)及(12)式,采用非线性方程组迭代解法就可以预测得到三相流总流量。图10为预测总流量误差结果,其绝对平均误差为AD=2.639m³/d,绝对平均相对误差为AAPD=5.8%,取得了较高精度的油气水三相流总流量预测结果。

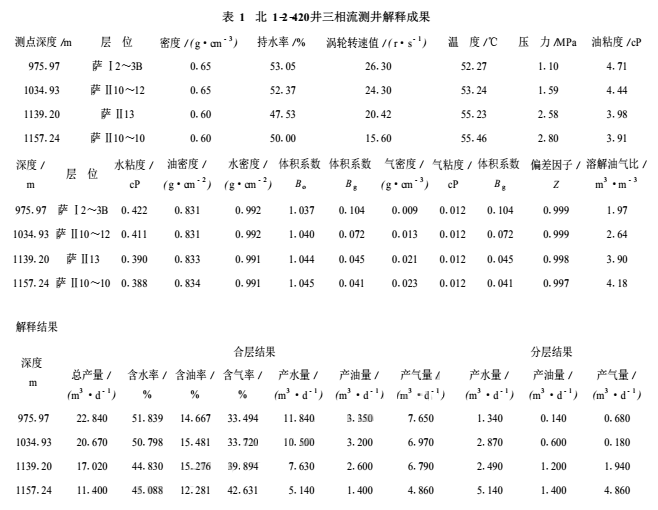

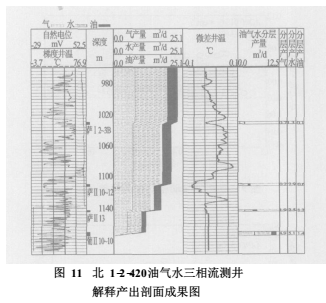

3、现场应用实例

用本文提出的总流量预测模型共处理了8口含气油井的三相流测井资料。图11为北1-2-420井三相流测井资料处理实例,其解释结果见表1。经对8口含气油井的实际处理效果表明,伞集流三相流测井组合仪可以较准确地确定油井油气水三相流产出剖面。

4、结论

(1)伞集流油气水三相流测井组合仪由于存在非均衡及非线性的三相流流体漏失,致使集流后过流通道内三相流流型复杂多变。以三相流涡轮流量计测量响应特性为基础,结合三相流流动密度及等效“气液”滑脱速度模型,可以建立具有较高总流量预测精度的涡轮流量计半理论半经验测量模型,为伞集流三相流涡轮流量计建模提供了借鉴。

(2)集流器的导流性能及漏失程度对集流后测量通道内三相流流型特征影响很大,而三相流测井解释方法难易程度与流型复杂多变特性有直接关系,所以密封效果好、导流均衡及力学与材料性能优异的集流器是油气水三相流测井技术的重要保障。

相关资讯

- 气体涡轮流量计安装直管段要求

- 气体涡轮流量计的结构与工作原理

- 气体涡轮流量计的产品特点和适用范围

- 气体涡轮流量计选型指南与外形尺寸

- 涡轮流量计的常见故障及排除

- 涡轮流量表怎么调节

- 涡轮流量计安装直管段要求

- 涡轮流量计的适用场合与量程范围

- 涡轮流量计由什么组成

- 涡轮流量计的工作原理

- 压力对涡轮流量计精度的影响

- 液体涡轮流量计使用常见问题

- 液体涡轮流量计的使用场合

- 液体涡轮流量计怎么接电

- 涡轮流量计的使用范围

- 涡轮流量计安装条件与环境要求

- 涡轮流量计安装在什么位置

- 液体涡轮流量计设置方法

- 气体涡轮流量计使用环境

- 气体涡轮流量计使用注意事项

- 气体涡轮流量计怎么清洗

- 气体涡轮流量计适用范围

- 气体涡轮流量计为什么要加油

- 气体涡轮流量计波动大解决办法

- 气体涡轮流量计安装距离要求

- 气体涡轮流量计安装注意事项

- 气体涡轮流量计应用范围

- 气体涡轮流量计常见故障有哪些

- 提高气体涡轮流量计精度的方法

- 气体涡轮流量计精度等级